Модернизация системы управления технологическим процессом производства торфяных брикетов в брикетном цехе ОАО «ТБЗ Усяж»

модернизация производства

Модернизация системы управления технологическим процессом производства торфяных брикетов в брикетном цехе

ОАО «ТБЗ Усяж»

Реализация проекта «Модернизация системы управления технологическим процессом производства торфяных брикетов в брикетном цехе ОАО «ТБЗ Усяж» осуществляется в два этапа. Первый этап (визуализация техпроцесса) реализован, в настоящее время завершаются пусконаладочные работы по второму этапу (автоматическое регулирование технологического процесса по заданной температуре).

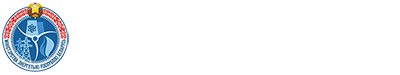

На 1 этапе осуществлена замена морально и физически устаревшего пускорегулирующего оборудования ручного управления технологическим процессом сушки на современные аналоги, выполнена визуализация процесса сушки и брикетирования.

При этом реализованы:

- сбор и первичная обработка информации от аналоговых и дискретных источников;

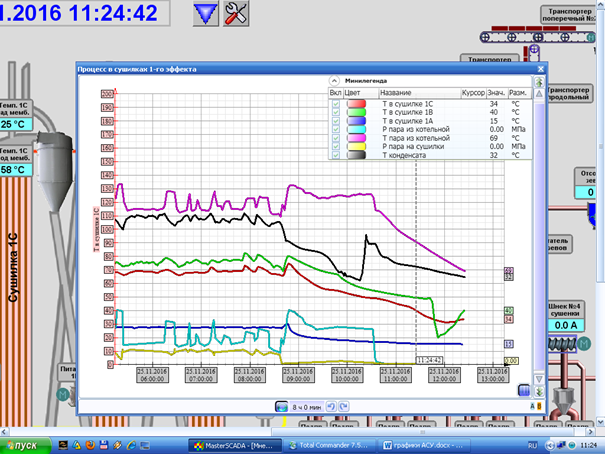

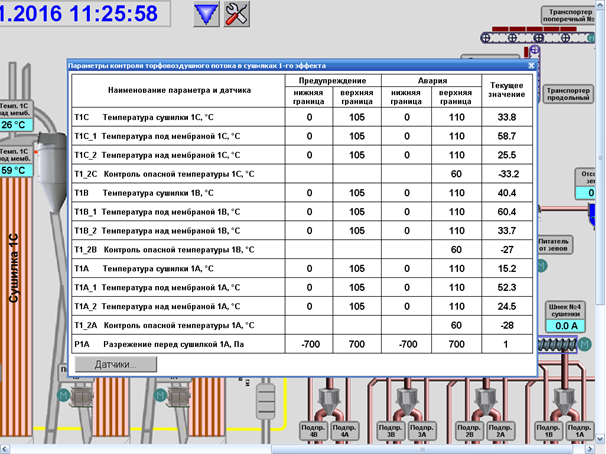

- контроль технологических параметров процесса сушки;

- сигнализация (информирование) аппаратчика об отклонениях технологических параметров от номинальных величин;

- регистрация аварийных ситуаций;

- регистрация, архивирование и документирование информации о технологических параметрах;

- регистрация событий;

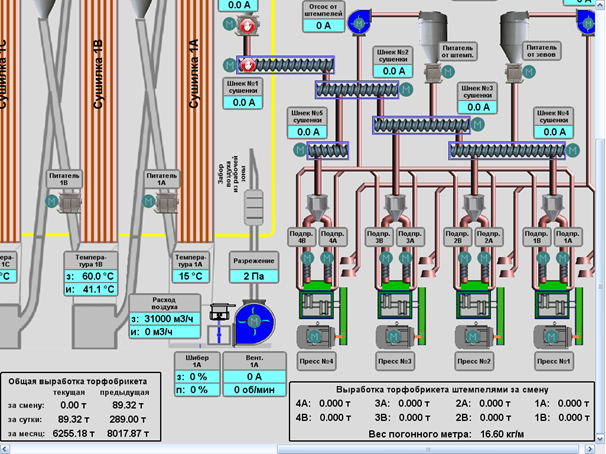

- автоматическое и дистанционное управление исполнительными механизмами;

- ручное управление технологическим процессом в реальном масштабе времени;

- оперативный централизованный контроль технологического процесса;

- информационная поддержка выполнения технологических и диспетчерских задач;

- передача информации (визуализации технологического процесса) через веб-интерфейс в кабинеты директора и главного инженера.

Говоря иными словами, внедренный 1-й уровень автоматизации обеспечил технологический процесс противоаварийными защитами, включил в себя систему сигнализации недопустимых режимов и блокировок от неправильного функционирования системы, установку датчиков давлений и температур в зонах нагрева сушилок, осуществление визуализации технологического процесса.

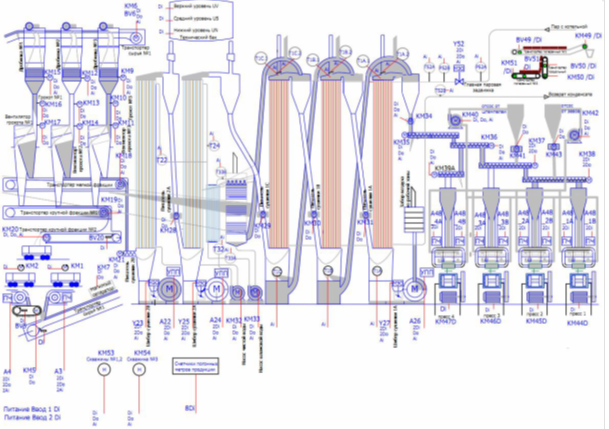

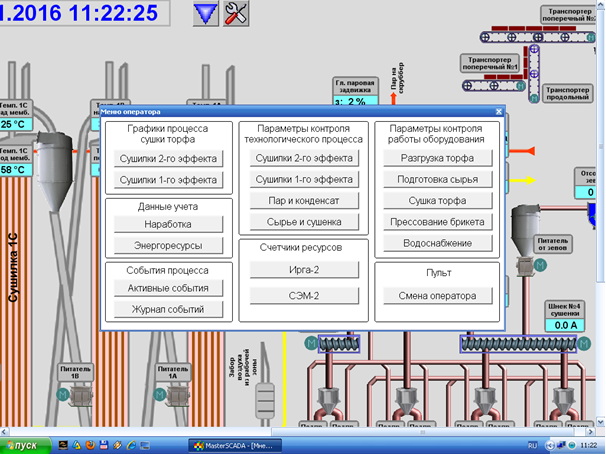

На 2 этапе осуществлен анализ результатов промышленной эксплуатации системы визуализации, а также выполнены исследования и анализ элементов технологического процесса производства торфяных брикетов: процесса определения физико-химических свойств сырья, управления пластинчатыми питателями, пневмотранспорта и сушки торфа и т.д. с целью выявления причинно-следственных связей в технологическом процессе и определения контуров регулирования, возможных путей и методов автоматизации. Разработано и внедрено программное обеспечение управления технологическим процессом.

Реализован 2-й уровень автоматизации, который обеспечивает:

- автоматическое синхронное управление пластинчатыми питателями для поддержания заданного аппаратчиком соотношения смешивания исходного сырья;

- автоматическую стабилизацию заданной аппаратчиком температуры в контрольной точке сушилки 1«В»;

- автоматический расчет расхода воздуха и поддержание заданного напора в сушилках 1 «А», «В», «С» путем изменения оборотов вентилятора. К слову, ежесуточная экономия электроэнергии при таком способе регулирования составляет примерно 540 кВт/ч (за год – около 178000 кВт/ч), при увеличении на 10-15% ресурса вентилятора. И это только на одном из трех высоконапорных вентиляторов сушилки.

При осуществлении этапа спроектированы и установлены узлы технического учета потребленной электрической и тепловой энергии, воды, конденсата, реализована возможность осуществления автоматического расчета удельного расхода ТЭР на 1 тонну брикетов.

Из вопросов проблемных (решаемых и не решенных) на настоящее время:

- практическая наработка АСУТП показала необходимость установки узла автоматического управления паровой задвижкой и осуществление его синхронизации с пластинчатыми питателями для обеспечения заданного соотношения смешивания.

Данный узел разработан, программно прописан, заказан индивидуальный комплект оборудования. Ожидаемый срок поставки – до 10.11.2016г.

- на настоящее время не решен вопрос с подбором корректно работающих поточных влагомеров исходного сырья и сушенки.

Проводимые в течение 5-ти месяцев промышленные испытания поточного влагомера положительных результатов не дали.

Положительный результат автоматического расчета расхода воздуха и поддержание заданного напора в сушилках 1 «А», «В», «С» путем изменения оборотов вентилятора показал потребность внедрения такого технического решения и на вентиляторах сушилок 2 «А» и 2 «В».

Ожидаемый экономический эффект от внедрения вышеназванного мероприятия в полном объеме ( в ценах по состоянию на сентябрь 2016г.):

- экономия примерно 451 тыс. кВт час электроэнергии (117 тут), примерно 85,7 тысяч BYN

- экономия тепловой энергии примерно 1580 Гкал (260 тут), 54,3 тысячи BYN

- увеличение ресурса вентиляторов сушилок на 10-15%.

Стоимость 2-х этапов – 415,0 тысяч BYN

Срок окупаемости – 2,9 лет.